随着近年来我国以燃煤为主的火力发电的快速发展,环境问题不断凸显。受水资源短缺问题的影响,废水零排放备受关注。

目前火力发电行业高盐废水综合治理处理工艺主要有两个大方向,一是蒸发结晶,二是烟气余热蒸发。因蒸发结晶器造价非常高,而烟气余热蒸发受烟气量的限制,所以目前高盐废水综合治理工艺流程分三个步骤:第一步:预处理,去除悬浮物、硬度、碱度、重金属等;第二步:浓缩处理,浓缩废水的量,以减少末端蒸发结晶或烟气蒸发的投资;第三步:蒸发脱盐处理,采用蒸发结晶或烟气加热蒸发,实现废水“零排放”。

一、预处理工艺

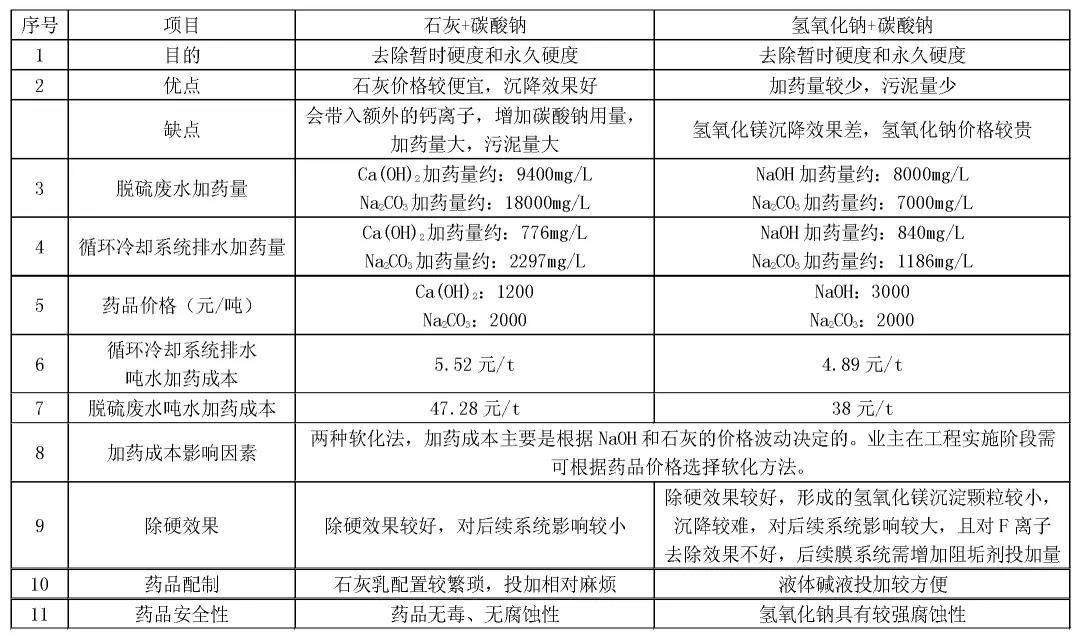

废水预处理系统主要是去除脱硫废水中的悬浮物和Ca2+、Mg2+、SO42-等离子,满足后续系统的进水要求,避免后续处理系统出现结垢、污堵。

二、浓缩处理工艺

目前废水浓缩分两大主流工艺,热法浓缩和膜法浓缩。

(1)热法处理工艺是一个比较成熟的工艺路线,用于海水淡化、废水处理已经有较多年,主要有机械蒸汽再压缩(MVC/MVR)、低温多效蒸馏法(MED)、多级闪蒸(MSF)等工艺。热法浓缩后,浓水TDS最高可达200000mg/L。根据热法浓缩的技术经济性,目前火电厂较为适合高盐废水热法浓缩的工艺为“低温烟气蒸发浓缩”工艺。

低温烟气蒸发浓缩处理单元是引出部分引风机后的低温烟气作为热源进入蒸发浓缩器。脱硫废水经过三联箱处理后的上清液、酸碱再生废水及循环冷却系统排水浓水引至蒸发浓缩器雾化后与烟气直接接触换热而被蒸发、浓缩,饱和湿烟气经过蒸发浓缩器内的除雾器处理后进入主烟道。高盐废水经过低温烟气蒸发处理后形成冷凝水和浓缩液两部分,冷凝水可以回用作脱硫工艺水,浓缩液进入末端废水处理工艺单元。

在低温烟气蒸发浓缩单元,脱硫废水、酸碱再生废水和循环冷却系统排水浓水采用大流量循环蒸发方式,使废水浓缩8-10倍。

目前,低温烟气蒸发浓缩处理技术已在国电泰州电厂和聊城信源集团脱硫废水低温烟气蒸发浓缩项目已投运近一年。对于低温烟气蒸发浓缩工艺,可以将三联箱处理后的脱硫废水、酸碱再生废水和循环冷却系统排水浓水混合后直接送至低温烟气蒸发浓缩系统进行蒸发浓缩,无需进行软化处理。

(2)膜法浓缩工艺。目前较为主流的深度浓缩膜处理工艺主要有:高压反渗透(DTRO)、正渗透(FO)、电渗析(ED)。脱硫废水烟道蒸发零排放关键技术

目前较为主流的浓盐蒸发脱盐水处理工艺有三种,分别是主烟道烟气余热喷雾蒸发干燥技术、旁路蒸发器烟气喷雾蒸发干燥技术、蒸发结晶工艺。

主烟道烟气余热喷雾蒸发干燥技术在末端浓盐水的处理中已有较多的应用案例,具有系统简单、投资运行成本低、无结晶盐处置问题等优点,不过系统运行稳定性受机组负荷影响较大。

旁路烟道蒸发的脱硫废水零排放技术具有的优点是:自动化程度高、操作方便,提高了系统的运维水平;旁路烟道入、出口隔离门的设计可实现与电厂主体的隔离,不影响电厂的日常运作。基于旁路烟道蒸发的脱硫废水零排放技术具有可行性,该技术中预处理是基础,膜减量是保障,旁路烟道蒸发是核心。应用该技术时应根据允许蒸发水量反推膜浓缩倍数,设计合理的预处理工艺参数。该技术利用高温烟气实现脱硫废水的高效蒸发,无需额外热源,运行能耗低;且旁路烟道可充分利用烟道间空隙,占地面积小,工程投资省。能够一定程度减少系统运行中的积灰、结垢等问题,但是对锅炉效率略有影响。旁路蒸发器烟气喷雾蒸发干燥技术投资运行费用较低,无结晶盐处理处置等问题,对空气预热器、粉煤灰品质等影响较小,近年来火电厂投运案例渐增。

蒸汽机械再压缩蒸发结晶工艺存在占地面积大、运行费用高以及结晶盐的处理处置问题,电厂应用考虑较少。

综上所述,废水零排放技术路线需结合电厂的生产特点选择。预处理工艺与运行参数,是脱硫废水零排放处理的基础。浓缩减量可有效降低蒸发固化段处理负荷,保证后续系统的高效蒸发,是实现脱硫废水零排放的关键;相较于热法浓缩,膜法浓缩设备简单,占地面积小,能耗较低。高温烟气蒸发是零排放处理的核心,旋转雾化蒸发技术无需额外热源、效率高、占地少、简单易于自动化控制,并且可无须预处理,对电厂其他设备影响小,极具推广前景。